Changer de langue :

Chaînes porte-câbles et paliers pour presses à injecter

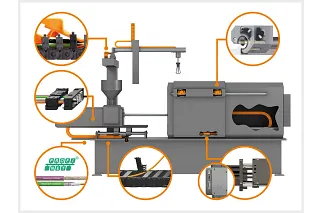

Dans le banc de la machine, dans l'unité d'injection, dans l'unité de fermeture et à la manutention : nos systèmes de chaînes d'énergie, nos câbles hautement flexibles et notre technique de stockage sans entretien garantissent une longue durée de vie dans toutes les unités mobiles de votre presse à injecter le plastique.

La structure spéciale de nos câbles chainflex avec âme à décharge de traction, câblage en faisceau et gaines extérieures en PVC ou TPE est idéale pour les applications hautement dynamiques, comme par exemple l'unité de fermeture avec des mouvements fréquents et un temps de cycle court. Nos chaînes électroniques assurent le guidage sûr des paquets de câbles. Leur design se caractérise par un montage simple et rapide et un intérieur préservant les câbles - particulièrement intéressant lors de l'utilisation de flexibles hydrauliques. Outre les petites dimensions pour les petits espaces de montage, de grandes longueurs autoportantes et des charges supplémentaires ;sont également possibles. Nos produits de stockage en différents matériaux marquent des points grâce à leur faible poids, leur absence de corrosion et de lubrification, comme les guides linéaires drylin qui assurent par exemple un glissement propre des portes de protection de l'unité de fermeture.

Produits pour l'utilisation dans les machines de moulage par injection

Avantages des chaînes porte-câbles en polymères

Pour l'alimentation en énergie des machines en plastique, les charges supplémentaires élevées, la précision et les températures élevées sont des facteurs importants. Nos chaînes d'énergie en plastique assurent un guidage sûr des câbles et des tuyaux et font valoir leurs avantages même lors de remplissages lourds :

- Charges supplémentaires élevées possibles

- Mouvements circulaires et pivotants possibles

- Utilisation à des températures élevées

- Résistance à la poussière, aux dépôts de poudre et à l'humidité

- Conception peu encombrante

Avec des solutions d'automatisation économiques et des smart plastics, nous abordons en outre les thèmes clés de l'intégration des systèmes et de l'industrie plastique 4.0.

Des produits qui ont fait leurs preuves

Manutention & Automatisation

Lors de l'alimentation en matière, de l'évacuation des pièces moulées et des carottes finies et lors de la mise en place dans le moule : autour de la machine à injecter le plastique, il existe divers processus de manipulation pour lesquels nous proposons des produits d'automatisation économiques. Ils permettent d'adapter facilement les processus d'automatisation et l'investissement est amorti en quelques mois seulement.

Plus d'informations

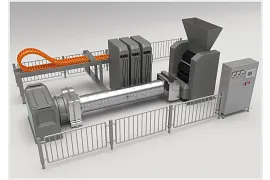

Machines d'extrusion

Composants résistants aux fluides et sans lubrification pour les extrudeuses, les compounders, etc.

S'informer maintenant

Câbles chainflex

Longue durée de vie dans les applications en mouvement

S'informer maintenantConseil

Je me réjouis par avance de répondre à vos questions

igus® SAS01.49.84.04.04Ecrire un e-mail

Livraison et conseil technique

En personne :

Du lundi au vendredi de 8h à 20h. Le samedi de 8h à 12h à Cologne en Allemagne

En ligne :

24h/24