Changer de langue :

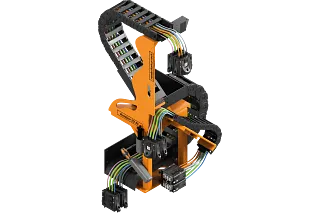

readychain® p-rack - Porte beaucoup, pèse peu, produit durablement

<br>Le premier rack en fabrication additive pour chaînes porte-câbles à partir d'amidon de maïs

Industrial Customizing : Imprimé sur mesure en 36 h

Il y a plus de 10 ans déjà, igus® proposait aux clients des solutions de transport et de montage personnalisées grâce à la construction modulaire brevetée du readychain® Rack. La nouveauté de cette année, le readychain® p-rack, est un complément très flexible et simple pour les clients readychain® afin de pouvoir profiter encore plus rapidement des avantages d'une solution adaptée.

Individualisation, optimisation des processus, efficacité

Dans toute production industrielle, il est impossible de faire abstraction des termes susmentionnés. Ce qui a déjà fait son entrée depuis longtemps dans la vie quotidienne, igus® l'utilise avec beaucoup de succès dans la confection industrielle et la création de modules prêts à être raccordés.

À l'aide de méthodes de fabrication additive comme l'impression 3D, des solutions de transport et de montage "costumisées" igus® sont réalisées pour les projets des clients. Des modules exactement adaptés à l'application offrent des solutions individuelles et permettent ainsi d'économiser non seulement du temps et de l'argent en amont, par exemple pour la construction, mais aussi des ennuis et des dépenses liées à des adaptations ultérieures. Cette solution de montage optimale est déjà rentable à partir de la taille d'un lot. Lorsque des quantités plus importantes sont en jeu, la réduction du poids et la construction modulaire pour le retour permettent d'économiser des coûts de volume et de transport.

Améliorer la technicité

- Ergonomique et exactement adapté aux exigences du client, montage/démontage sans outils

Baisser les coûts

- Poids réduit pour une expédition moins chère, avec en plus un transport retour peu encombrant

Preuves

- Temps d'installation réduit de 66 %.

- Développé et testé dans le laboratoire d'igus

Durabilité

- Également imprimé à partir d'amidon de maïs et regranulable

- Suivi GPS en option

Essayer chez soi ou au bureau et se faire une première impression.

Vous pouvez tester le p-rack grâce à notre nouveau service gratuit de réalité augmentée. Appelez le service avec votre PC et scannez le code QR avec votre appareil intelligent pour obtenir le modèle AR ou cliquez sur le lien directement avec votre appareil intelligent.

Léger et rapide à fabriquer

Le readychain® p-rack (printed rack) est un exemple pratique de solution individuelle et parfaitement adaptée : toutes les pièces rapportées sont fabriquées par impression 3D et s'adaptent ainsi au millimètre près aux conditions techniques du cadre ou à l'interface du client - avec des possibilités pratiquement illimitées en termes de géométrie. Alors qu'il fallait jusqu'à présent un usinage coûteux du métal par des spécialistes, les composants sont aujourd'hui imprimés en 36 heures. Non seulement les pièces sont fabriquées beaucoup plus rapidement, mais elles sont aussi beaucoup plus légères que leurs ancêtres métalliques. Le poids réduit jusqu'à 80 % permet d'économiser des ressources et rend la manipulation beaucoup plus simple et plus sûre. La construction facile à manipuler permet en outre de réduire jusqu'à 66% les travaux d'installation. Le montage/démontage s'effectue entièrement sans outils manuels supplémentaires.

Durable et robuste

Toutes les pièces de montage du readychain® p-rack peuvent être imprimées, entre autres, à partir d'amidon de maïs. Il est ainsi possible de réaliser rapidement presque toutes les géométries, tout en sachant que ce matériau est très robuste et absolument "inoxydable". Le matériau peut être regranulé et réutilisé à 100 %.

Conseil

Je me réjouis par avance de répondre à vos questions

Livraison et conseil technique

En personne :

Du lundi au vendredi de 8h à 20h. Le samedi de 8h à 12h à Cologne en Allemagne

En ligne :

24h/24